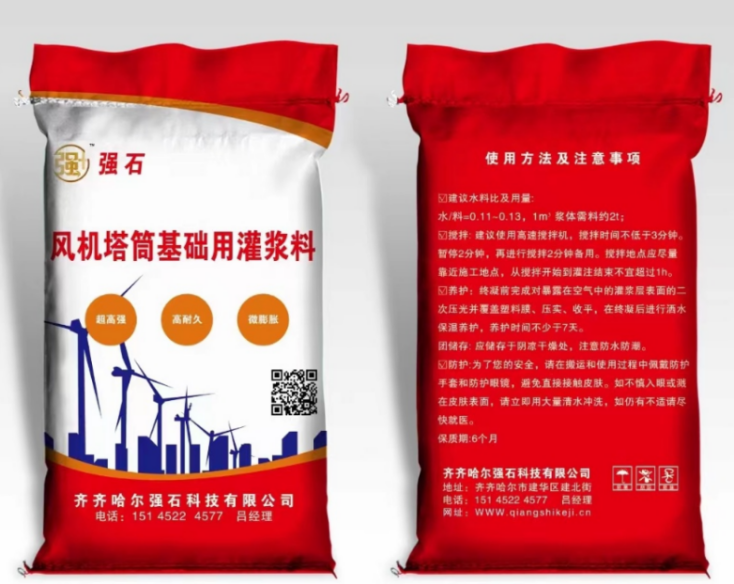

风电塔筒基础灌浆料

风电塔筒基础灌浆料主要应用于陆上风力发电机组的超高强度水泥基灌浆,是一种无收缩水泥基灌浆,与水混合后,产生具有高强度和完全固化均匀的、可流动和可泵送的灌浆材料,该产品具有高耐疲劳性。胶凝材料堆积模型和应用水泥纳米技术指导的灌浆材料且有点越技术性能,点越的流变性能和独 特 的延长施工时间。

核心产品:风电塔筒基础灌浆料,抗压强度可达120MPa,流动度≥340mm,微膨胀率0.02%-0.05%,初凝时间≤3小时,严格执行GB/T 50448-2015标准。

强石风电塔筒基础灌浆料抗冻融循环50次以上,适用于-15℃严寒环境。适配160米以上混塔基础。

可提供C80\C100\C110\C120不同等级的抗压强度产品,充分满足施工需求,提供灌浆工艺培训及现场技术指导。

一、适用范围

1、风力涡轮机装置的灌浆,即适用预应力技术安装的装置,例如,陆上风力发电机的基础安装灌浆。

2、在非常苛刻的条件下进行灌浆,例如温度低至-10℃

3、锚固风力发电机塔架螺栓。

4、对强度、模量,延展性有高要求的25mm至30mm的空隙填充。

二、风电塔筒基础二次灌浆料施工工艺

风电塔筒基础二次灌浆料施工工艺,需结合其产品特性及东北地区、内蒙古地区的气候环境(四季温差大、严寒、干燥)特点进行精细化操作,以下为系统化施工方案:

一、施工前准备

1. 基础表面处理

• 凿毛与清洁:采用机械凿毛设备对基础表面进行深度≥5mm的处理,凿毛率需≥90%,并使用高压水枪*浮浆、油污及松散颗粒。

• 湿润与排水:提前6-12小时对基础表面喷水湿润,确保无积水。如东北及内蒙古干燥气候下,可在灌浆前1小时再次湿润表面,避免水分快速蒸发影响粘结力。

2. 模板安装

• 密封性要求:采用钢模板或木模板,接缝处用密封胶或海绵条封堵,防止漏浆。模板上口需高出灌浆面30-50mm,便于控制标高。

• 防冻处理:在-10℃以下环境施工时,模板外侧需包裹保温棉,减少热量散失。

3. 材料与设备检查

• 灌浆料验收:核查产品合格证及第三方检测报告(如抗压强度、流动度、膨胀率),重点确认是否执行GB/T 50448-2015水泥基灌浆材料应用技术规范。

• 设备调试:强制式搅拌机转速需达60-100r/min,确保搅拌均匀;压力灌浆泵压力控制在0.3-0.5MPa,避免过度加压导致离析。

二、核心施工流程

1. 搅拌工艺

• 配比控制:例如C120严格按厂家推荐的水料比(通常0.10-0.11)计量,风电塔筒基础灌浆料每25kg袋装需加水2.5-2.75kg。低温环境下,可采用5-30℃温水搅拌,提升水化反应速率。

• 分阶段搅拌:

◦ 预搅拌:先加入2/3水量,搅拌2-3分钟;

◦ 二次搅拌:加入剩余1/3水量及纤维(若有),再搅拌3分钟以上,确保流动度≥340mm。

◦ 静置排气:搅拌完成后静置1-2分钟,待气泡逸出后再次低速搅拌30秒。

2. 灌浆施工

• 连续灌注:从基础一侧连续泵送灌浆料,避免两侧同时灌注导致气泡滞留。复杂结构可采用分段灌注,每段长度≤5m,段间间隔时间≤30分钟。

• 排气控制:

◦ 预埋排气管:在基础底部每隔1.5-2m预埋DN25 PVC管,管口高出灌浆面50mm;

◦ 机械辅助:使用竹条或专用消泡器沿灌浆层底部推进,禁止从上部振捣,防止分层。

◦ 保压处理:灌浆完成后,用0.1-0.2MPa压力保压1分钟,观察排浆口是否有浆体溢出,确保密实。

3. 环境适应性措施

• 低温施工:

◦ 添加剂使用:在-10℃以下环境,按厂家建议添加5%-8%防冻剂(如亚硝酸盐),并延长搅拌时间至5分钟。

◦ 保温覆盖:灌浆后立即覆盖两层塑料薄膜及一层岩棉保温被,确保内部温度≥5℃,养护期间每4小时检测一次温度。

• 高温干燥应对:

◦ 喷雾保湿:在夏季高温时段,每2小时对灌浆表面喷雾补水,防止水分蒸发过快导致开裂;

◦ 缩短施工时间:选择早晚时段施工,控制单次灌浆量≤10m³,避免初凝前无法完成作业。

三、养护与质量验收

1. 养护管理

• 养护方式:可利用强石养护液材料在常温下(15-30℃)可覆盖薄涂养护一次,无需额外洒水。

• 低温养护延长:当环境温度≤5℃时,养护时间延长至14天,期间保持表面湿润,并监测内部温度≥0℃。

2. 质量检测

• 过程控制:

◦ 流动度测试:每工作班至少检测2次,要求初始流动度≥340mm,30分钟保留值≥260mm。

◦ 温度监测:低温施工时,每小时记录一次环境温度及灌浆料内部温度,确保入模温度≥5℃。

• 强度验收:

◦ 试块制作:每50m³灌浆料制作3组试块(70.7mm×70.7mm×70.7mm),分别检测24小时、3天、28天抗压强度;

◦ 现场检测:采用超声波检测仪对灌浆层进行密实度扫描,缺陷率需≤3%。

四、特殊场景优化方案

1. 复杂山地项目

• 运输保障:采用四驱越野搅拌车,配备车载加热系统,确保运输过程中灌浆料温度≥10℃;

• 泵送工艺:使用高压柱塞泵(压力≥1.2MPa),管道外部包裹电伴热带,防止低温下浆体凝结。

2. 盐碱地环境

• 防腐处理:在灌浆料中添加3%-5%硅烷浸渍剂,提升抗氯离子渗透能力(电通量≤1000C);

• 隔离层设置:基础表面先涂刷两层环氧沥青涂料,形成防腐屏障。

五、风险控制与应急预案

1. 材料离析:

◦ 预防措施:严格控制水料比,搅拌时间≥5分钟;

◦ 处理方法:若发现离析,需重新搅拌并添加适量减水剂(≤0.5%)调整流动性。

2. 低温冻害:

◦ 预防措施:环境温度≤-15℃时停止施工,或采用暖棚加热至10℃以上;

◦ 补救方案:若已浇筑部分受冻,需凿除至坚实层,重新处理后二次灌浆。

3. 裂缝控制:

◦ 预防措施:控制灌浆层厚度≤300mm,超过时分层施工;终凝前沿设备边缘切割45°斜角;

◦ 处理方法:宽度≤0.1mm的裂缝可涂刷环氧胶泥;≥0.1mm的裂缝需压力灌注环氧树脂修补。

建议施工前组织技术交底会,重点培训低温施工、排气操作及应急处理流程。对于首次合作项目,可邀请强石公司技术人员进行现场指导,并留存施工影像资料以备追溯。施工完成后,需整理完整的质量档案(包括检测报告、养护记录、影像资料等),作为项目验收及后续维护的依据。

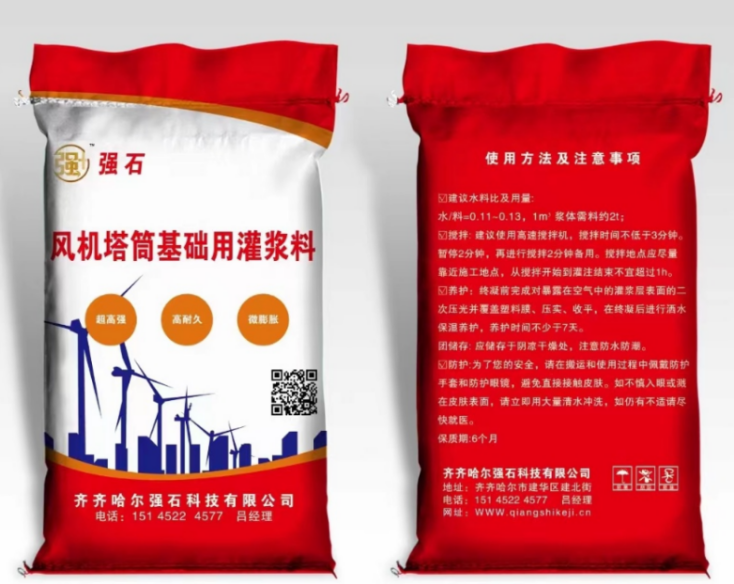

风电塔筒基础灌浆料

风电塔筒基础灌浆料主要应用于陆上风力发电机组的超高强度水泥基灌浆,是一种无收缩水泥基灌浆,与水混合后,产生具有高强度和完全固化均匀的、可流动和可泵送的灌浆材料,该产品具有高耐疲劳性。胶凝材料堆积模型和应用水泥纳米技术指导的灌浆材料且有点越技术性能,点越的流变性能和独 特 的延长施工时间。

核心产品:风电塔筒基础灌浆料,抗压强度可达120MPa,流动度≥340mm,微膨胀率0.02%-0.05%,初凝时间≤3小时,严格执行GB/T 50448-2015标准。

强石风电塔筒基础灌浆料抗冻融循环50次以上,适用于-15℃严寒环境。适配160米以上混塔基础。

可提供C80\C100\C110\C120不同等级的抗压强度产品,充分满足施工需求,提供灌浆工艺培训及现场技术指导。

一、适用范围

1、风力涡轮机装置的灌浆,即适用预应力技术安装的装置,例如,陆上风力发电机的基础安装灌浆。

2、在非常苛刻的条件下进行灌浆,例如温度低至-10℃

3、锚固风力发电机塔架螺栓。

4、对强度、模量,延展性有高要求的25mm至30mm的空隙填充。

二、风电塔筒基础二次灌浆料施工工艺

风电塔筒基础二次灌浆料施工工艺,需结合其产品特性及东北地区、内蒙古地区的气候环境(四季温差大、严寒、干燥)特点进行精细化操作,以下为系统化施工方案:

一、施工前准备

1. 基础表面处理

• 凿毛与清洁:采用机械凿毛设备对基础表面进行深度≥5mm的处理,凿毛率需≥90%,并使用高压水枪*浮浆、油污及松散颗粒。

• 湿润与排水:提前6-12小时对基础表面喷水湿润,确保无积水。如东北及内蒙古干燥气候下,可在灌浆前1小时再次湿润表面,避免水分快速蒸发影响粘结力。

2. 模板安装

• 密封性要求:采用钢模板或木模板,接缝处用密封胶或海绵条封堵,防止漏浆。模板上口需高出灌浆面30-50mm,便于控制标高。

• 防冻处理:在-10℃以下环境施工时,模板外侧需包裹保温棉,减少热量散失。

3. 材料与设备检查

• 灌浆料验收:核查产品合格证及第三方检测报告(如抗压强度、流动度、膨胀率),重点确认是否执行GB/T 50448-2015水泥基灌浆材料应用技术规范。

• 设备调试:强制式搅拌机转速需达60-100r/min,确保搅拌均匀;压力灌浆泵压力控制在0.3-0.5MPa,避免过度加压导致离析。

二、核心施工流程

1. 搅拌工艺

• 配比控制:例如C120严格按厂家推荐的水料比(通常0.10-0.11)计量,风电塔筒基础灌浆料每25kg袋装需加水2.5-2.75kg。低温环境下,可采用5-30℃温水搅拌,提升水化反应速率。

• 分阶段搅拌:

◦ 预搅拌:先加入2/3水量,搅拌2-3分钟;

◦ 二次搅拌:加入剩余1/3水量及纤维(若有),再搅拌3分钟以上,确保流动度≥340mm。

◦ 静置排气:搅拌完成后静置1-2分钟,待气泡逸出后再次低速搅拌30秒。

2. 灌浆施工

• 连续灌注:从基础一侧连续泵送灌浆料,避免两侧同时灌注导致气泡滞留。复杂结构可采用分段灌注,每段长度≤5m,段间间隔时间≤30分钟。

• 排气控制:

◦ 预埋排气管:在基础底部每隔1.5-2m预埋DN25 PVC管,管口高出灌浆面50mm;

◦ 机械辅助:使用竹条或专用消泡器沿灌浆层底部推进,禁止从上部振捣,防止分层。

◦ 保压处理:灌浆完成后,用0.1-0.2MPa压力保压1分钟,观察排浆口是否有浆体溢出,确保密实。

3. 环境适应性措施

• 低温施工:

◦ 添加剂使用:在-10℃以下环境,按厂家建议添加5%-8%防冻剂(如亚硝酸盐),并延长搅拌时间至5分钟。

◦ 保温覆盖:灌浆后立即覆盖两层塑料薄膜及一层岩棉保温被,确保内部温度≥5℃,养护期间每4小时检测一次温度。

• 高温干燥应对:

◦ 喷雾保湿:在夏季高温时段,每2小时对灌浆表面喷雾补水,防止水分蒸发过快导致开裂;

◦ 缩短施工时间:选择早晚时段施工,控制单次灌浆量≤10m³,避免初凝前无法完成作业。

三、养护与质量验收

1. 养护管理

• 养护方式:可利用强石养护液材料在常温下(15-30℃)可覆盖薄涂养护一次,无需额外洒水。

• 低温养护延长:当环境温度≤5℃时,养护时间延长至14天,期间保持表面湿润,并监测内部温度≥0℃。

2. 质量检测

• 过程控制:

◦ 流动度测试:每工作班至少检测2次,要求初始流动度≥340mm,30分钟保留值≥260mm。

◦ 温度监测:低温施工时,每小时记录一次环境温度及灌浆料内部温度,确保入模温度≥5℃。

• 强度验收:

◦ 试块制作:每50m³灌浆料制作3组试块(70.7mm×70.7mm×70.7mm),分别检测24小时、3天、28天抗压强度;

◦ 现场检测:采用超声波检测仪对灌浆层进行密实度扫描,缺陷率需≤3%。

四、特殊场景优化方案

1. 复杂山地项目

• 运输保障:采用四驱越野搅拌车,配备车载加热系统,确保运输过程中灌浆料温度≥10℃;

• 泵送工艺:使用高压柱塞泵(压力≥1.2MPa),管道外部包裹电伴热带,防止低温下浆体凝结。

2. 盐碱地环境

• 防腐处理:在灌浆料中添加3%-5%硅烷浸渍剂,提升抗氯离子渗透能力(电通量≤1000C);

• 隔离层设置:基础表面先涂刷两层环氧沥青涂料,形成防腐屏障。

五、风险控制与应急预案

1. 材料离析:

◦ 预防措施:严格控制水料比,搅拌时间≥5分钟;

◦ 处理方法:若发现离析,需重新搅拌并添加适量减水剂(≤0.5%)调整流动性。

2. 低温冻害:

◦ 预防措施:环境温度≤-15℃时停止施工,或采用暖棚加热至10℃以上;

◦ 补救方案:若已浇筑部分受冻,需凿除至坚实层,重新处理后二次灌浆。

3. 裂缝控制:

◦ 预防措施:控制灌浆层厚度≤300mm,超过时分层施工;终凝前沿设备边缘切割45°斜角;

◦ 处理方法:宽度≤0.1mm的裂缝可涂刷环氧胶泥;≥0.1mm的裂缝需压力灌注环氧树脂修补。

建议施工前组织技术交底会,重点培训低温施工、排气操作及应急处理流程。对于首次合作项目,可邀请强石公司技术人员进行现场指导,并留存施工影像资料以备追溯。施工完成后,需整理完整的质量档案(包括检测报告、养护记录、影像资料等),作为项目验收及后续维护的依据。

联系我们

———

联系地址:黑龙江省齐齐哈尔市建华区建北街建材市场

联系电话:15145224577(技术咨询)

15145225356(销售热线)

在线留言

———

版权所有:齐齐哈尔强石科技有限公司

备案号:黑ICP备2021004864号-1  黑公网安备23020002230252 技术支持:资海科技

黑公网安备23020002230252 技术支持:资海科技